Типы, формы и методы организации производства

Типы производства и их технико-экономическая характеристика.

Тип производства – это классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска продукции.

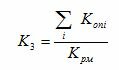

Основным показателем, характеризующим тип производства, является Коэффициент закрепления операций- Кз. Кз –определяется как отношение числа всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, к числу рабочих мест:

Кoni- число операций, выполняемых на im рабочем месте, Кр.м- количество рабочих мест на участке или в цехе.

Различают 3 типа производства: единичное, серийное, массовое.

Единичное производство характеризуется малым объемом выпуска. Кз для единичного производства принимается свыше 40. Продукция выпускается в единичных экземплярах, не повторяющаяся или повторяющаяся непериодически. К таким предприятиям относятся заводы тяжелого станкостроения, судостроения, энергетического машиностроения (прокатный стан, атомоход, турбина для ГЭС).

Серийное производство характеризуется изготовлением изделий периодически повторяющимися партиями. В зависимости от количества изделий в партии или серии и значения коэффициента закрепления операций, различают мелкосерийное, среднесерийное и крупносерийное производство. Для мелкосерийного производства Кз принимают от 21 до 40 включительно, для серийного производства – от 11 до 20 включительно, для крупносерийного производства от 1 до 10 включительно.

Серия изделий – это все изделия, изготовленные по конструкторской и технологической документации без изменения ее обозначения.

Массовое производство характеризуется большим объемом выпуска изделий, непрерывно изготовляемых в течение продолжительного времени. На большинстве рабочих мест выполняется одна постоянно повторяющаяся операция Кз = 1. К ним относятся, например, автомобильные производственные объединения АВТОВАЗ, АВТОЗИЛ, КАМАЗ. В сборочных цехах создаются поточные линии, характерные для массовых производственных процессов. Технологические процессы механической обработки разрабатываются более тщательно, по переходам. За каждым станком закрепляется относительно небольшое количество операций, что обеспечивает наиболее полную загрузку рабочих мест. Оборудование располагается цепочкой по ходу технологического процесса отдельных деталей. Рабочие специализируются на выполнение одной, двух операций.

Сравнительная технико-экономическая характеристика типов производства.

| Факторы | Тип производства | ||

| Единичное | Серийное | Массовое | |

| 1. Номенклатура | не ограниченная | ограниченная серия | один тип или несколько |

| 2. Постоянство номенклатуры | не повторяется | периодически повторяется | постоянный выпуск изделий узкой номенклатуры |

| 3. Специализация рабочих мест | разные операции | периодически повторяющиеся операции | одна постоянно повторяющаяся операция |

| 4. Оборудование | универсальное | универсальное и специальное | преимущественно специальное |

| 5. Расположение производственного оборудования | технологический принцип (выполняются отдельные технологические операции участок фрезерной обработки, участок токарной, зубонарезной и другие) | предметный и технологический. (если на участке происходит полная обработка детали их группы, то участок называют предметно-замкнутым) | предметный принцип |

| 6. Оснастка | универсальная | унифицированная | специальная |

| 7. Квалификация основных рабочих | высокая | средняя, высокая на станках с ЧПУ и гибких автоматизированных линиях | сравнительно не высокая на поточных линиях; высокая на автоматических линиях и гибких автоматизированных линиях |

Тип производства решающим образом влияет на эффективность использования ресурсов предприятия. Массовое производство позволяет выбирать прогрессивные исходные материалы и заготовки, высокопроизводительное оборудование и оснастку, наиболее прогрессивные формы организации производственных процессов. Лучше использовать трудовые ресурсы. Этим определяется и сравнительно более низкая себестоимость выпускаемой продукции на предприятиях массового производства.

Использование групповых методов обработки, автоматизация и электронизация производственных процессов дают возможность применять организационные формы массового производства в серийном.

Формы организации производства.

Различные структурные построения во времени и в пространстве образуют совокупность основных форм организации- производство.

Временная структура форм организации производства определяется составом элементов, производственного процесса и порядком их взаимодействия во времени. По виду временной структуры различают формы организации с последовательной, параллельной и параллельно-последовательной передачей предметов труда в производстве.

Форма организации с последовательной передачей предметов труда представляет собой такое сочетание элементов, производственного процесса, при котором обеспечивается движение обрабатываемых изделий по всем производственным участкам партиями производственной величины. Предметы труда на каждую последующую операцию передаются лишь после окончания переработки всей партии.

Форма организации с параллельной передачей предметов труда основана на таком сочетании элементов производственного процесса, которое позволяет запускать, обрабатывать и передавать предметы труда с операции на операцию поштучно и без ожидания.

Форма организации с параллельно-последовательной передачей предметов труда является промежуточной между последовательной и параллельной формами. Изделия с операции на операцию передаются транспортными партиями.

Пространственная структура форм организации производства определяется количеством технологического оборудования, сосредоточенного на рабочей площадке (числом рабочих мест), и расположением их относительно движения предметов труда и окружающего пространства.

В зависимости от количества технологического оборудования различают однозвенную производительную систему и соответствующую ей структуру обособленного рабочего места и многозвенную систему с цеховой структурой.

Цеховая пространственная структура характеризуется созданием участков, на которых оборудование расположено параллельно потоку заготовок, что предполагает их специализацию по признаку технологической однородности (механическая обработка, сварка, термическая обработка, окраска и т. д.)

В этом случае партия деталей, поступающих на участок, направляется на одно из свободных мест, где проходит необходимый цикл обработки, после чего передается на другой участок (в цех).

На участке с линейно-пространственной структурой рабочие места (оборудование) располагаются по ходу технологического процесса, и партия деталей, обрабатываемая на участке, передается с одного рабочего места на другое в прямой последовательности.

Предметная форма организации производства имеет ячеистую структуру с параллельно-последовательной или последовательной передачей предметов труда в производстве. На предметном участке устанавливается все оборудование, необходимое для группы деталей с начала и до конца технического процесса. Если технологический цикл замыкается в пределах участка, он называется – предметно-замкнутым.

Прямоточная форма организации производства характеризуется линейной структурой с поштучной передачей предметов труда. Такая форма обеспечивает реализацию ряда принципов организации: специализации, прямоточности, непрерывности, параллельности.

Точечная форма организации производства – работа полностью выполняется на одном рабочем месте. Изделия изготовляются там, где находятся его основные части (пример, сборка изделия с перемещением рабочего вокруг него).

Интегрированная форма организации производства предполагает объединение основных и вспомогательных операций в единый интегрированный процесс с различными формами передачи предметов труда в производстве.

В зависимости от способности к переналадке на выпуск новых изделий формы организации условно можно разделить на гибкие (переналаживаемые) и жесткие (не переналаживаемые).

Жесткие формы организации производства предполагают обработку деталей одного наименования. Изменение в номенклатуре выпускаемой продукции и переход на выпуск конструктивно – новой продукции вызывает необходимость перепланировки участка, замены оборудования и оснастки. К числу жестких относится поточная форма организации.

Гибкие формы организации производства позволяют обеспечить переход на выпуск новых изделий без изменения состава компонентов производственного процесса при незначительных затратах труда и времени.

Наибольшее распространение на машиностроительных предприятиях в настоящее время получили такие формы организации производства, как гибкое точечное производство, гибкая предметная и прямолинейная формы.

Гибкое точечное производство предполагает пространственную структуру обособленного рабочего места без дальнейшей передачи предметов труда в процессе производства. Детали полностью обрабатываются в одном месте. Приспособленность к выпуску новых изделий осуществляется за счет изменения рабочего состояния системы.

Гибкая предметная форма организации производства характеризуется возможностью автоматической обработки деталей в пределах определенной номенклатуры без прерывания на переналадку. Переход к выпуску новых изделий осуществляется путем переналаживания технических средств.

Гибкая прямолинейная форма организации производства характеризуется быстрой переналадкой оборудования на обработку новых изделий в пределах заданной номенклатуры путем замены инструментальной оснастки и приспособлений, перепрограммирования систем управления. Она основана на рядном расположении оборудования, строго соответствующем технологическому процессу с поштучной передачей предметов труда.

В настоящее время наибольшее распространение получает создание производства блочно-модульной формы организации, оно осуществляется путем концентрации на участке всего комплекса оборудования, необходимого для непрерывного производства ограниченной номенклатуры изделий и объединение группы рабочих на выпуск конечной продукции с передачей им части функций по управлению и планированию производством на участке.

Методы организации производства.

1. Метод организации индивидуального производства используется в условиях единичного выпуска продукции или производства ее малыми сериями и предполагает отсутствие специализации на рабочих местах; применение широко-универсального оборудования, расположение его по группам по функциональному назначению; последовательное перемещение деталей с операции на операцию партиями. Условия обслуживания рабочих мест отличаются тем, что рабочие почти постоянно пользуются одним набором инструментом и небольшим количеством универсальных инструментов, требуется лишь периодическая замена затупившихся и изношенных инструментов. В противоположность этому подвозка деталей к рабочим местам и отправка деталей при выдаче новой и приемка законченной работы происходит несколько раз в течение смены. Поэтому возникает необходимость в гибкой организации транспортного обслуживания рабочих мест.

Организация рабочего места заключается в следующем: наладка станка перед началом работы, а также установка инструмента на рабочих местах осуществляется самим рабочим, при этом рабочие места должны быть оснащены всем необходимым для обеспечения непрерывной работы; транспортирование деталей должно осуществляться без задержек, не создавая на рабочих местах излишнего запаса заготовок.

2. Метод организации побочного производства используется при изготовлении изделия одного наименования или конструктивного ряда и предполагает совокупность следующих специальных приемов организационного построения производственного процесса:

1) Расположение рабочих мест по ходу технологического процесса

2) Специализацию каждого рабочего места на выполнении одной операции

3) Передачу предметов труда с операции на операцию поштучно или мелкими партиями сразу же после окончания обработки;

4) Ритмичность выпуска

5) Синхронность операций

6) Детальную проработку организации технического обслуживания рабочих мест.

За поточной линией закрепляется одно наименование деталей или изделия (такая линия называется однономенклатурной) или сходные по конструкции и технологии детали или изделия нескольких наименований (такая линия называется многономенклатурной).

На каждом рабочем месте выполняется только одна, постоянно повторяющаяся операция или несколько сходных операций, чередующихся через определенные промежутки времени. Для межоперационной и межлинейной передачи изготовляемых объектов, как правило, применяются специальные средства непрерывного транспорта.

Поточный метод организации можно применить при соблюдении следующих условий:

- Объем выпуска продукции достаточно большой и не изменится в течение длительного времени.

- Конструкцию изделия можно делить на конструктивно-сборочные единицы, это важно для организации потока на сборке.

- Затраты времени по операциям могут быть установлены с достаточной точностью, синхронизированы и сведены к одной величине.

- Обеспечивается непрерывная подача к рабочим местам материалов, деталей, сборочных узлов, возможна полная загрузка оборудования.

Исходным моментом при проектировании поточного производства является определением объема выпуска продукции и такта потока. Такт- это промежуток времени между запуском (или выпуском) двух смежных изделий на линии.

r = Fg / N

Fg- действительный фонд времени работы линии за определенный период (месяц, сутки, смену) с учетом потерь на ремонт оборудования и регламентных перерывов мин.;

N- программа запуска за тот же период времени шт.

Величина обратная такту, называется темпом работы линии.

Расчет количества оборудования Epi = ti / r

Epi- расчетное число рабочих мест на одной операции процесса;

ti- норма времени на операцию с учетом установки, транспорт, снятие шин.

Чтобы обеспечить единый такт или ритм поточной линии при организации поточного производства осуществляется синхронизация, то есть производительность выравнивается по всем операциям технологического процесса.

К наиболее распространенным способам синхронизации относятся: расчленение операции на переходы и комбинирование различных вариантов порядка их выполнения, или группирование переходов нескольких операций, концентрация операций, введение параллельных рабочих мест на операциях, длительность которых равна такту, интенсификация режимов работы, совмещение времени выполнения нескольких переходов, рационализация рабочих приемов, совмещение времени машинной и ручной работы и другое.

В обобщенном виде синхронизация осуществляется:

1. Дифференциацией операции – если операционная норма времени больше и не кратна такту и процесс сборки легко поддается дифференциации, выравнивать время, затрагиваемое на каждую операцию, можно путем разбиения на более мелкие части (переходы).

2. Концентрация операций – если операция по длительности меньше такта, мелкие операции или переходы, запроектированные в других операциях, группируются в одну.

3. Комбинирование операций – если время выполнения двух смежных операций меньше такта работы сборочной линии, можно организовать передвижение рабочего вместе с собираемым изделием, поручив ему выполнение нескольких операций.

Одним из основных условий непрерывной и ритмичной работы поточных линий является организация межоперационного транспорта. В поточном производстве транспортные средства не только используются для перемещения изделий, но и служат для регулирования такта работы и распределения предметов труда между параллельными рабочими местами на линии.

Применяемые в поточном производстве транспортные средства можно разделить на приводные и безприводные, непрерывного и прерывного действия.

Наиболее часто в условиях потока применяются приводные транспортные средства- конвейеры.

Скорость ленты конвейера при непрерывном движении рассчитывается в соответствии с тактом поточной линии:

V= Lo / r

Lo – расстояние между центрами двух рабочих мест (конвейера) м.

В случае прерывного движения, скорость конвейера определяется по формуле

V= Lo/ t тр

Tтр- время транспортирования изделия с одной стороны операции на другую, мин.;

Выбор транспортных средств зависит от габаритных размеров, веса обрабатываемых изделий; типа и числа оборудования, такта, степени синхронизации операций.

Теги:методы, организация производства, типы производства

Trackback с вашего сайта.