Организация производства в первичных звеньях предприятия

Выбор производительной структуры цеха.

Существует две формы специализации цехов- предметная и технологическая.

Выбор формы специализации определяется типом производства.

В условиях массового и крупносерийного производства преобладают предметно-специализированные формы построения цехов, в серийном и единичном-технологически-специалированные формы.

Важной задачей организации производства является обоснованный выбор состава цеха, его участков и отделений.

В цехах с массовым и крупносерийном производством логичным является предметное построения участков. Могут быть созданы , например, участки обработки валов , втулок, корпусов, сборки насосов, редукторов и так далее. Такая структура обеспечивает прямоточность производственного процесса, позволяет создать предметно- замкнутые подразделения, вводить поток.

В цехах со средне- и мелкосерийным типом производства логичным является ячеистая форма построения участков. При использовании ячеистой структуры в цехе имеются также участки, но они построены по принципу подстальной специализации. Здесь конечные цели производственной системы складываются из целей обособленных участков, выпускающие законченные детали, подмножеств (пример, выпуск технологически законченного вала, шестерни и так далее).

Организация рациональных материальных потоков.

Целевая организация производственных процессов предполагает уменьшение неупорядоченности, разнообразия и неопределенности в движении предметов как в пространстве, так и во времени. Прежде всего движение предметов труда должно быть упорядоченно в пространстве.

Упорядочить движение деталей можно только путем организации их однонаправленного движения.

В непоточном производстве это обеспечивается унификацией или типизацией технологических маршрутов всех деталей, закрепленных за одним предметно – замкнутым участком.

Однонаправленное движение предметов труда в пространстве организуется в соответствии с принципами специализации, стандартизации, прямоточности и проектируется в виде типовой схемы движения предметов труда (ТСД ПТ).

Для обеспечения, однонаправленного и прямоточного движения деталей в производстве их следует классифицировать по основным конструкторско-технологическим признакам, определяющим маршрут обработки и конструктивный тип деталей. В условиях машиностроения к числу таких основных признаков относят:

1.- Вид заготовок и материала- Р1.

2.- Габариты деталей и их массу- Р2.

3.- Основные технологические операции обработки- Р3.

4. – Конструктивный тип деталей.- Р4.

Первый из этих признаков служит для определения межцеховых связей и обеспечения однонаправленности межцеховых маршрутов движения деталей. Этот признак предопределяет общий характер механической обработки и ориентирует проектантов на выбор типа оборудования. По этому признаку всю исследуемую совокупность обрабатываемых на предприятиях (в цехе) деталей подразделяют на классы деталей Д1, изготовляемых, например, из поковки и штамповки, стального и чугунного литья, катанного, круглого и полосового металла.

Второй признак, с одной стороны уточняет межцеховой маршрут движения деталей, с другой- определяет размер и мощность оборудования для обработки. По второму признаку классы деталей подразделяют на подклассы Дri, например, крупных, средних или мелких деталей с указанием основных размеров.

По третьему признаку определяют ведущие по сложности и трудоемкости операции внутри участкового маршрута, необходимые для изготовления деталей и при этом опускают второстепенные и доделочные операции.

Четвертый признак устанавливают по сходству конструктивной характеристике типа деталей. Этот признак позволяет обосновать выбор и состав оборудования для изготовления деталей, группирование по этому признаку способствует сокращению времени переналадок оборудования.

Организация производства при внедрении коллективных форм труда.

Один из самых значительных организационных резервов повышения эффективности производства- развитие творчества и инициативы рабочих. Коллективные формы организации труда позволяют оплачивать труд каждого рабочего, в строгом соответствии с его вкладом в конечные результаты производства, что способствует повышению заинтересованности рабочих в эффективном использовании техники и материалов, в сокращении потерь и непроизводственных затратах рабочего времени.

Использование бригадных форм организации труда требует проведения большой подготовительной работы.

Прежде всего, необходимо сформировать по изделиям, бригадо-комплекты, состоящие из однородных по конструктивно-технологическим признакам заготовок, деталей, сборочных единиц, для закрепления их за бригадой, определить производственную площадь, состав оборудования и оснастки, закрепляемых за бригадой; выявить рациональные границы разделения труда и совмещения профессий в бригаде; выбрать систему оплаты труда и расчета коэффициента трудового учета; обосновать показатели хозрасчета (лимиты расхода материалов, фонда заработной платы, электроэнергии и другое) и условия стимулирования – за дополнительные результаты труда.

Формирование бригад и рациональная организация их работ требует соблюдения определенных правил:

- В бригаду целесообразно включать рабочих, совместная работа которых дает в той или иной стадии законченный продукт.

- Распределение и сочетание работ в бригаде должны быть организованы так, чтобы наряду с результатами работы всей бригады можно было выявить результаты работы каждого его члена и время, затраченное им;

- Бригада должна получать конкретное задание по объему и срокам изготовления продукции при выполнении производственных работ;

- На предприятии должны быть организованы точный учет и оценка результатов работы бригады;

- Члены бригады должны привлекать к коллективному управлению производством и выбору руководства бригады.

На заключительном этапе проектирования бригад разрабатывается паспорт бригады, в котором фиксируется ее технико-экономические и социальные характеристики:

– закрепляемые за бригадой основные и вспомогательные оборудования,

– численный и профессионально – квалифицированный состав,

– варианты оптимального совмещения профессий и операций,

– методы и приемы работ,

– набор и порядок расположения коллективной и индивидуальной организационной оснастки,

– нормы времени выработки и обслуживания,

– система материального и морального поощрения

Оперативное планирование.

Планирование производственного процесса на внутрицеховом уровне.

Планирование производственного процесса на внутрицеховом уровне является одной из составных частей оперативного планирования производства. Оперативное планирование и регулирования хода производства имеет целью обеспечить выполнение плана предприятия. Оно основывается на техпромфинплане завода. Задача оперативного планирования – конкретизирование плановых заданий и доведение их до цехов, участков и рабочих мест, устанавливая порядок и сроки выполнения.

Оперативное планирование состоит из межцехового (общезаводского) сводного календарного планирования и из внутрицехового планирования, осуществляющего разработку календарных планов производства участкам, контроль их выполнения, календарное планирование и распределение работ на участках, доведение задания до рабочих мест, оперативное внутрицеховое регулирование производства.

Оперативно – плановые расчеты выполняются обычно на базе разработанных для предприятия календарных нормативов движения предметов труда в производстве. Эти нормативы различны для различных типов производства.

Так в единичном производстве к календарным нормативам относятся производственные циклы выполнения заказов и графики загрузки оборудования по цехам.

В серийном – серии изделий, партия деталей, периодичность запуска партий, стандартные сроки запуска и выпуска партий, уровень незавершенного производства.

В массовом – такт и регламент работы поточных линий, внутри и межлинейные заделы.

В зависимости от типа машиностроительного производства различают три основные системы оперативного планирования: позаказную, покомплектную, подетальную.

В единичном производстве объектом планирования является отдельный заказ. Установление сроков запуска и выпуска отдельных узлов деталей и всего заказа возможно путем построения циклового графика. Сроки работ, вытекающие из графика, проверяются по пропускной способности оборудования и длительности цикла обработки. Длительность цикла обработки может изменяться в зависимости от числа рабочих мест, выделяемых на выполнение заказа.

Цикл изготовления заказа при наличии определенного числа рабочих мест, выделяемых для его выполнения, рассчитывается по формуле (в месяцах)

Тзак= Q/Cоб* Fмес

где Q- трудоемкость выполнения заказа по данной группе оборудования (нормо часы);

Fмес – месячный фонд времени одного рабочего места (час);

Cоб- количество оборудования, занятого выполнением заказа по данной группе оборудования.

На основании циклового графика строится объемно – календарный график выполнения заказа, а затем по цеху в целом сводный объемно – календарный график выполнения заказа в планируемом периоде.

В серийном производстве объектом календарно – оперативного планирования является партия деталей. Технологическая документация и нормы времени позволяют установить регулярно – повторяющийся порядок прохождения партий в производстве, а также наиболее целесообразные комбинации партии машин и деталей, одновременно находящихся в производстве. В связи с этим возрастает значение предварительных оперативно – плановых календарных расчетов и нормативов.

Серийное производство характеризуется ритмичностью R (в днях), то есть регулярной повторяемостью одних и тех же процессов на рабочих местах через определенные промежутки времени, которая определяется по формуле:

R = nT / N или R= n / Nд

где n – партия выпуска (запуска), шт.;

Т- планируемый период, дни;

N- программа выпуска (запуска) машин, деталей на планируемый период (шт.);

Nд – средне – дневной выпуск (запуск) объектов (шт.).

Чаще всего, практически величина партии устанавливается подбором ее значения, обеспечивающего минимальные потери средств в связи с переналадками оборудования, а также требования оперативно – календарного планирования.

Расчет минимальной величины партии (в шт.) производится по ведущей операции, имеющей наиболее сложную и продолжительную наладку оборудования (наибольшее t n. з).

n = t n. з / twgд

где t n. з- подготовительно – заключительное время на партию, мин.

gд – допустимый коэффициент потерь времени на переналадку (2 – 72)

или по затратам на запуск

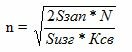

где Sзап- затраты на запуск партии в обработку, р.;

N- потребность в деталях на годовую программу, шт.;

Sизг- затраты на изготовление одной детали, р.;

Ксв- коэффициент связывания средств в незавершенном производстве.

Затраты по запуску партии в обработку включают затраты на подготовительно – заключительную работу и затраты на оформление первичной документации, учет движения партии, подготовку и выдачу инструмента и оснастки, а также другие работы, связанные с запуском партии в обработку.

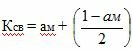

Коэффициент связывания средств в незавершенном производстве может быть определен по следующей формуле:

Где, aм – удельный вес первоначальных материальных затрат в себестоимости изделия (затраты на материал и так далее).

Нормативы длительности производственного цикла изготовления (обработки) партий рассчитываются в зависимости от принятого метода обработки (последовательный, параллельный или параллельно – последовательный).

Для установления сроков запуска (выпуска) партий по цехам и участкам производства необходимо в соответствии с цикловым графиком определять сроки начала (и выпуска) наиболее ранних работ относительно последующих, имеющих общий технологический процесс изготовления. Период, который определяет более ранние сроки начала одних работ относительно других, называется временем опережения.

Опережение выпуска (в мин.) обрабатывающего цеха определяется по формуле:

Ів.о.= Tсб + Ro + tрез. об – Rсб или Ів.о = Tсб + tрез. об

Tсб – цикл сборки- дни;

Ro – ритм обработки;

tрез. об – резервное время между обработкой и сборкой;

Rсб – ритм сборки;

Опережение может быть выражено в машинах, узлах и так далее.

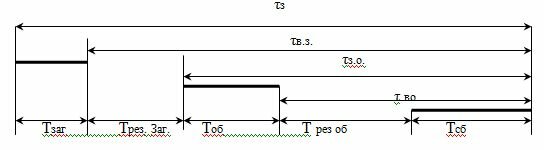

ГРАФИК ВРЕМЕНИ ОПЕРЕЖЕНИЯ.

τв.з. – время опережения выпуска заготовок;

τз.о – время опережения запуска в механическую обработку;

τв.о – время опережения выпуска из механической обработки;

τз – время опережения запуска.

При составлении месячных заданий цехам и участкам на каждую планово – учетную единицу помимо программ выпуска – запуска устанавливаются и сроки запуска, для чего используются рассчитанные сроки опережения.

Декадные (недельные или пятидневные) задания для специализированных участков с установившейся номенклатурой и относительно постоянным и значительным выпуском могут быть не изменяемыми (если продукт не происходит существенных изменений в программе, технологии и организации производства) в течение нескольких декад (недель). Такие планы называют стандарт – планами или план – шаблонами.

Организация технического обслуживания производства.

Сочетание различных видов обслуживания образует систему обслуживания рабочих мест, участков, цехов и всего производства в целом. Система обслуживания – это комплекс постоянно действующих организационно-технических регламентов на виды, объемы периодичность и методы выполнения вспомогательных работ по обеспечению рабочих мест всем необходимым для высокопроизводительного труда.

Обслуживание рабочих мест включает следующие функции:

- Производственно – подготовительная – комплектование и выдача на рабочие места предметов труда, производственного задания и технической документации, проведение производственного инструктажа.

- Транспортная – доставка предметов труда к рабочим местам, погрузочно – разгрузочные работы, вывоз готовой продукции и удаление отходов производства.

- Инструментальная – обеспечение инструментом и приспособлениями, заточка и ремонт инструментов.

- Наладочная – наладка и подналадка оборудования и технологической оснастки.

- Энергетическая – обеспечение рабочих мест всеми видами энергии

- Контрольная – контроль качества сырья и продукции, соблюдение технологического режима, предупреждение брака, обслуживание и ремонт измерительного инструмента и контрольно измерительных приборов

- Межремонтная – текущий и профилактический ремонт оборудования

- Складская – складирование, учет, хранение, выдача материалов и готовой продукции

- Хозяйственно – бытовая – поддержание чистоты и порядка на рабочих местах, и в цехе, санитарно – гигиеническая и культурно – бытовая система обслуживания.

Существуют две формы обслуживания: централизованная и децетрализованная.

При централизованной системе рабочие места на предприятии обслуживаются едиными функциональными службами. Эта система применяется, главным образом, на предприятиях основные цеха, которых располагаются в одном здании.

При децентрализованной системе функции обслуживания выполняют либо сами производственные рабочие, либо сами вспомогательные рабочие, находящиеся в тех подразделениях, которые они обслуживают.

При смешанной (комбинированной) системе часть обслуживания выполняется централизованно, часть децентрализовано. Эта система как наиболее гибкая нашла наибольшее применение.

По форме обслуживание может быть стандартным, планово-предупредительным и дежурным.

Стандартное обслуживание предусматривает регулярное пополнение рабочих мест предметами труда, принудительную замену режущего и мерительного инструмента и приспособлений, наладку и подналадку оборудования, а также вывоз с рабочего места готовой продукции по заранее разработанному стандарт – плану.

Стандартное обслуживание может быть применено лишь в массовом производстве, при устойчивом производственном процессе и постоянном закреплении операций за рабочими местами.

При планово – предупредительном обслуживании все работы по обслуживанию рабочих мест выполняются на основе календарных планов – графиков, связанных с оперативно – производственными планами. Эта форма широко распространена в крупносерийном производстве.

Принципы организации обоих форм обслуживания.

1- плановость (полная согласованность обслуживания с плановым ходом производства);

2- комплектность (обеспечение полного обслуживания по всем функциям);

3- своевременность (устранение возникших в процессе производства неполадок в сжатые сроки);

4- надежность (устойчивость наладки, точность регулирования, высокое качество профилактических работ и ремонта);

5- экономичность (выполнение вспомогательных работ с минимальными трудовыми и материальными затратами).

В единичном и мелкосерийном производстве преобладает дежурное обслуживание. Оно осуществляется по мере необходимости по вызовам с рабочих мест и сменно – суточным заданиям.

По степени механизации и автоматизации производственного процесса поточные линии можно разделить на три вида:

– немеханизированные

– механизированные

– автоматические

По способу поддержания и характеру режима различают:

1- поточные линии с принудительным и регламентированным ритмом. Детали с операции на операцию передаются с помощью специального транспортного устройства с заранее заданной скоростью. Ритм линии поддерживается с помощью этих транспортных средств.

2- Поточные линии со свободным ритмом, на которых интервал времени между запуском двух изделий на линию поддерживается рабочими или мастерами.

По степени непрерывности процесса производства различают:

1- непрерывно – поточные линии. На них операции равны или кратны ритму, то есть, синхронизированы во времени. Такие линии применяются в сборочных цехах;

2- переменно – поточные линии. На них нормы по операциям не равны и не кратны ритму. Они чаще всего встречаются в обрабатывающих цехах, где из – за разности производительности и оснащения возможности синхронизации ограничены. Оборудование на таких линиях расставлено по ходу технологического процесса, но транспортные устройства не являются регулятором темпов работы.

По характеру работы конвейера различают линии с непрерывным и пульсирующим движением предметов труда. В первом случае, все технологические операции выполняются во время движения изделия.

Во- втором случае, предмет труда от одного рабочего места передается к другому и останавливается на время выполнения операции.

Основы расчета и организации поточных линий.

Исходным моментом проектирования поточных линий является расчет такта r ее работы. Такт – это расчетный интервал времени между запуском (или выпуском) двух смежных изделий на линии.

Он определяется по формуле r = Fд / Nз

Fд – действительный фонд времени работы линии за определенный период (месяц, сутки, смену) с учетом потерь на ремонт оборудования и регламентированных перерывов, мин.

Nз – программа запуска за тот же период времени, шт.

Расчет количества оборудования и числа рабочих мест поточной линии ведется по каждой операции технологического процесса.

Epi = ti / r

Epi – расчетное число рабочих мест на одной операции процесса; ti – норма времени на операцию с учетом установки, транспортирования и снятия детали, мин.; r – такт линии.

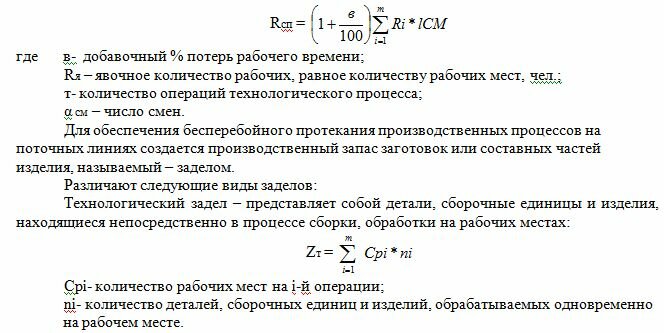

Общее количество рабочих на поточных линиях определяется как среднесписочная по формуле:

Транспортный задел состоит из деталей, сборочных единиц и изделий, находящихся в процессе перемещения между рабочими местами и расположенных в транспортных устройствах. При непрерывной транспортировке с применением конвейера задел рассчитывается следующим образом:

Lрк – длина рабочей части конвейера, м.

Р – размер операционной партии, шт.

V- скорость движения конвейера, м/мин.

Страховой задел нейтрализует отрицательное влияние на ритмичность производства случайных перебоев в работе оборудования, несвоевременной подачи материалов и так далее. Этот вид задела создается перед наиболее ответственными и трудоемкими операциями. Его величина определяется по опытным данным, полученных на основе специальных исследований.

Рассмотренные показатели работы поточной линии являются общими для всех форм поточного производства. Вместе с тем для каждой отдельно взятой классификационной группы поточной линии существуют свои специфические расчеты.

Непрерывно – поточные линии – это наиболее современная форма поточного производства, отличительной особенностью которой является полная согласованность длительности всех операций, закрепленных за поточной линией с ее тактом.

Продолжительность такта непрерывно – поточной линии зависит от времени выполнения операции, характер движения и назначения транспортного средства.

Для поточных линий с рабочим конвейером непрерывного действия такт равен времени непосредственной обработки изделий на операции, то есть r = t обр.

При пульсирующем конвейере такт определяется r = t обр + t тр

t тр – время транспортировки изделия с одной операции на другую, мин.

Если поточная линия снабжена распределительным конвейером, то при непрерывном его движении.

r = t обр + t су

t су – время снятия, установки на конвейер изделия, мин.

Прерывно – поточные линии наиболее часто организуется в механических цехах, где добиться равенства или кратности нории времени по операциям, такту – невозможно. Особенностью расчетов прерывно – поточной линии является необходимость определения периода оборота межоперационных заделов, определения регламента работы рабочих на основании анализа загрузки рабочих мест и составления плана – графика работы линии.

Теги:внутрицеховое, межцеховое, оперативное планирование, организация производства, цех

Trackback с вашего сайта.